首页 > 新闻中心 > 公司快讯

数智动装丨三维协同设计平台:坚持业务驱动,数字化增智产品生命周期管理

发布日期: 2024-12-13 00:00:00

在当今快速发展的工业4.0时代,数字化已经成为推动制造业转型的关键力量。通过将先进的信息技术、大数据分析、高效的计算机辅助设计(CAD)、计算机辅助工程(CAE)等融入传统的机械设计流程,企业能够显著提高产品质量,降低开发和验证成本,以及更好实现个性化产品定制。以往产品技术准备和技术资料管理过程中,存在图纸防干涉判断性差、图纸复用率低、过程引用数据多平台管理接口不统一等问题,影响产品质量和工作效率。

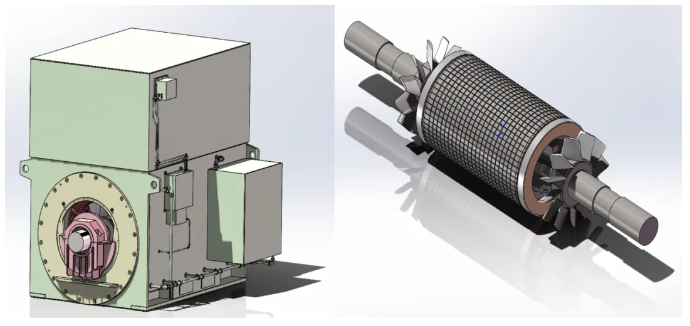

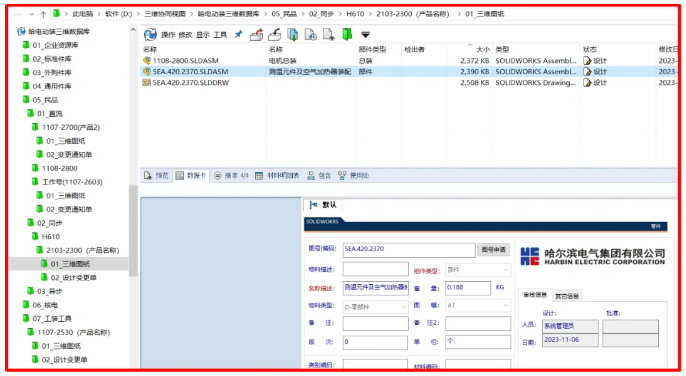

2024年,动装公司全面开展三维协同设计平台建设,坚持业务驱动,以实现全三维数字化设计和产品设计标准化、模块化、参数化为目标,并与现有PLM系统、MES系统有效衔接,强化产品生命周期管理。通过对接厂商实地业务调研、融入以往平台产品专业经验,确定并完成功能模块建立,主要包括:图文档管理,实现单一数据源数据管理和安全共享,提高资料通用性,并包含图纸版本管理、动静态权限管理、审批流管理、安全备份等系列功能。三维库管理,建立企业级的标准件、外购件、通用零件库,形成高效的数据重用体系。检索管理,协同平台中提供组合检索工具进行快速的项目或图纸信息检索。材料明细表管理,通过三维装配体生成并导出产品生产所需BOM数据。建立数据插件,将主数据物料编码等引用信息嵌入便捷引用。建立和应用参数化插件,将部分复杂但相似度高的部件统一整合,输入参数即可生成模型,进一步提高设计的准确性和可靠性。

三维协同设计平台建立的同时,更进一步强化模块化设计理念,解决工程师设计工作中“各自为政”问题,提高设计成果重用率。运用计算分析功能,便捷直观发现装配体干涉问题、应力集中问题,在虚拟环境中完成产品模型创建、测试和优化,减少试错成本,降低生产过程中产品质量事故率。从生产角度出发,三维协同设计平台以及三维模型能够更好满足车间生产设备智能化制造需求,为动装公司进一步开展数字化车间建设提供有利数据支撑和应用基础,进而实现创新、效率、质量的有效结合。